1.高速銑削的一般特征

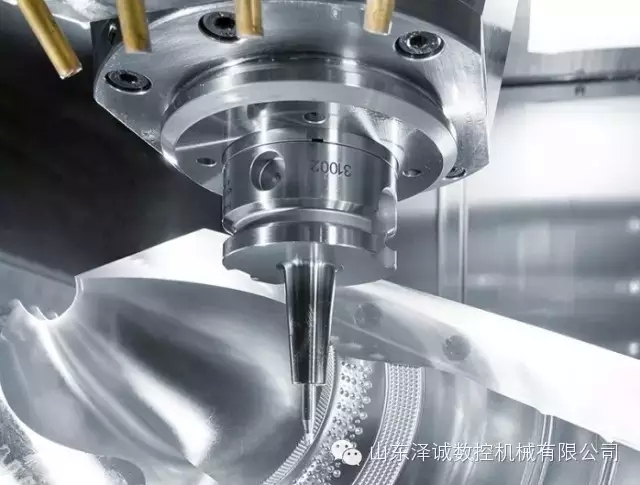

高速銑削一般采用高的銑削速度,適當的進給量,小的徑向和軸向銑削深度,銑削時,大量的銑削熱被切屑帶走,因此,工件的表面溫度較低。

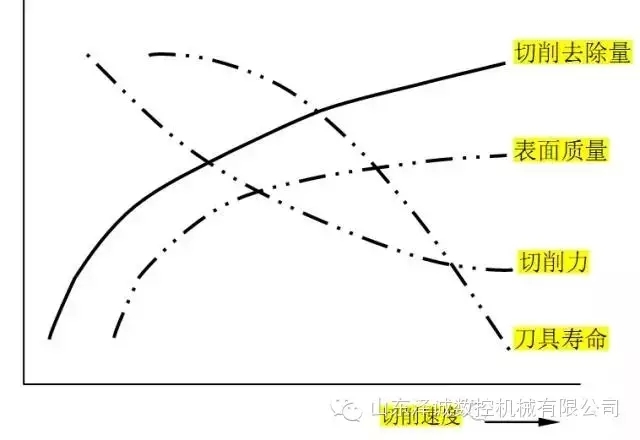

隨著銑削速度的提高,銑削力略有下降,表面質量提高,加工生產率隨之增加。但在高速加工范圍內,隨銑削速度的提高會加劇刀具的磨損。由于主軸轉速很高,切削液難以注入加工區,通常采用油霧冷卻或水霧冷卻方法。下所示為銑削速度對加工性能的影響。

2. 高速銑削的優點

由于高速銑削的特性,高速銑削工藝相對常規加工具有以下一些優點:

(1)提高生產率

銑削速度和進給速度的提高,可提高材料去除率。同時,高速銑削可加工淬硬零件,許多零件一次裝夾可完成粗、半精和精加工等全部工序,對復雜型面加工也可直接達到零件表面質量要求,因此,高速銑削工藝往往可省卻電加工、手工打磨等工序,縮短工藝路線,進而大大提高加工生產率。

(2)改善工件的加工精度和表面質量

高速銑床必須具備高剛性和高精度等性能,同時由于銑削力低,工件熱變形減少,高速銑削的加工精度很高。銑削深度較小,而進給較快,加工表面粗糙度很小,銑削鋁合金時可達Ra0.4~0.6μm,銑削鋼件時可達Ra0.2~0.4μm。

(3)實現整體結構零件加工

高速切削可使飛機大量采用整體結構零件,明顯減輕部件重量,提高零件可靠性、減少裝配工時。

(4)有利于使用直徑較小的刀具

高速銑削較小的銑削力適合使用小直徑的刀具,可減少刀具規格,降低刀具費用。

(5)有利于加工薄壁零件和高強度、高硬度脆性材料

高速銑削銑削力小,有較高的穩定性,可高質量地加工出薄壁零件,采用高速銑削可加工出壁厚0.2mm, 壁高20mm的薄壁零件。高強度和高硬度材料的加工也是高速銑削的一大特點,目前,高速銑削已可加工硬度達 HRC60 的零件,因此,高速銑削允許在熱處理以后再進行切削加工,使模具制造工藝大大簡化。

(6)可部分替代其他某些工藝,如電加工、磨削加工等

由于加工質量高,可進行硬切削,在許多模具加工中,高速銑削可替代電加工和磨削加工。

(7)經濟效益顯著提高

由于上述種種優點,綜合效率提高、質量提高、工序簡化、機床投資和刀具投資以及維護費用增加等,高速銑削工藝的綜合經濟效益仍有顯著提高。

3.高速銑削的問題

高速銑削是一項新技術,尚存在許多不足值得改進,包括:

(1)高速銑削機床較昂貴, 對刀具的切削性能、 精度和動平衡等要求較高, 固定資產投資較大,刀具費用也會提高;

(2)加減速度時,加速度較大,主軸的啟動和停止加劇了導軌、滾珠絲桿和主軸軸承磨損,引起維修費用的增加;

(3)需要特別的工藝知識,專門的編程設備,快速數據傳輸接口;

(4)缺乏高級的操作人員;

(5)調試周期較長;

(6)緊急停止實際上不可能實現!人工錯誤、硬件或軟件錯誤都會導致嚴重的后果;

(7)安全要求很高:機床必須使用具有防彈功能的防護板和防彈玻璃;必須控制刀具伸出量;不要使用“重的”刀具和刀桿。要定期檢查刀具、刀桿和螺釘的疲勞裂縫。選擇刀具時必須注意許用的較大主軸轉速,不使用整體高速鋼刀具。

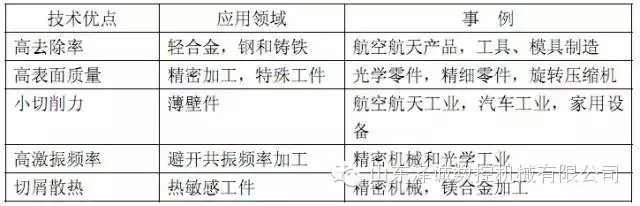

4.高速銑削的應用

高速銑削具有很多優點,應用越來越廣泛,但也存在一些不足,因此,必須選擇適合高速銑削的領域應用該技術。下表列出了高速銑削一些應用范圍。

高速銑削在許多領域取得了成功的應用,如:飛機的蜂窩結構件必須采用高速銑削技術才能保證加工質量、梁、框、壁板等零件加工余量特別大,高速銑削可提高生產率,發動機的葉片采用高速銑削可解決材料難加工問題,等等;絕大部分模具均可利用高速銑削技術加工,如鍛模、壓鑄模、注塑與吹塑模等,鍛模腔體較淺,刀具壽命較長;壓鑄模尺寸適中,生產率較高,注塑與吹塑模一般尺寸較小,比較經濟。加工模具的石墨電極和銅電極也非常適用高速銑削;高速銑削也適用于模具的快速原型制造;電子產品中的薄壁結構加工尤其需

要高速加工。汽車發動機零件也是高速銑削的應用領域。此外,高速銑削也可用于原型制造。

5.高速銑削的關鍵技術

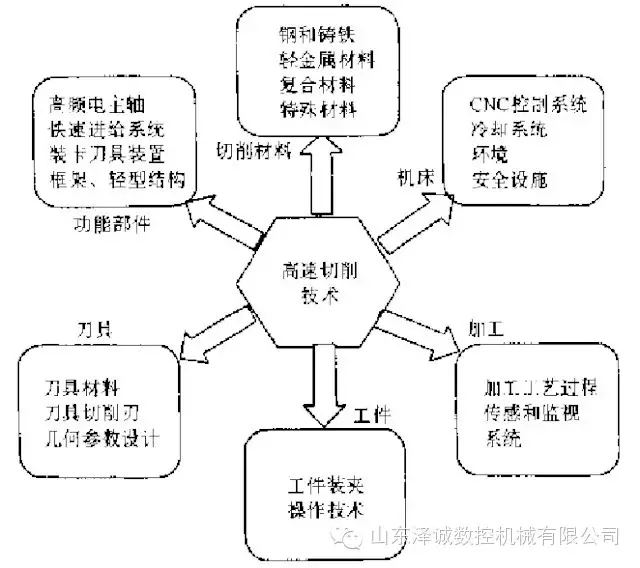

高速切削是制造技術中引人注目的一項新技術,其應用面廣,對制造業的影響大。高速切削技術是新材料技術、計算機技術、控制技術和制造技術等多項新技術綜合應用發展的結果。高速切削主要包括以下幾方面的基礎理論與關鍵技術:

高速切削機理;

高速切削刀具技術;

高速切削機床技術;

高速切削工藝技術;

高速加工的測試技術等。

高速切削所包含的技術如下面的框圖:

| 上一條:6米高精度數控龍門加工中心準備發貨了 | 下一條:山東澤誠數控告訴你斜床身數控車床和平床數控車床有什么區別? |